MEMS Processing - Bonding: Application and Performance in the Semiconductor Industry, Semicera Customized Service

I mikroelektronikk- og halvlederindustrien har MEMS (micro-electromechanical systems) teknologi blitt en av kjerneteknologiene som driver innovasjon og høyytelsesutstyr. Med utviklingen av vitenskap og teknologi har MEMS-teknologi blitt mye brukt i sensorer, aktuatorer, optiske enheter, medisinsk utstyr, bilelektronikk og andre felt, og har gradvis blitt en uunnværlig del av moderne teknologi. I disse feltene spiller bindingsprosessen (Bonding), som et nøkkeltrinn i MEMS-behandling, en viktig rolle i ytelsen og påliteligheten til enheten.

Bonding er en teknologi som fast kombinerer to eller flere materialer på fysisk eller kjemisk måte. Vanligvis må forskjellige materiallag kobles sammen ved binding i MEMS-enheter for å oppnå strukturell integritet og funksjonell realisering. I produksjonsprosessen av MEMS-enheter er binding ikke bare en tilkoblingsprosess, men påvirker også direkte den termiske stabiliteten, mekanisk styrke, elektrisk ytelse og andre aspekter ved enheten.

Ved MEMS-behandling med høy presisjon, må bindingsteknologi sikre tett binding mellom materialer samtidig som man unngår defekter som påvirker enhetens ytelse. Derfor er presis kontroll av limingsprosessen og bindematerialer av høy kvalitet nøkkelfaktorer for å sikre at sluttproduktet oppfyller industristandarder.

MEMS-bindingsapplikasjoner i halvlederindustrien

I halvlederindustrien er MEMS-teknologi mye brukt i produksjon av mikroenheter som sensorer, akselerometre, trykksensorer og gyroskoper. Med den økende etterspørselen etter miniatyriserte, integrerte og intelligente produkter, øker også nøyaktighets- og ytelseskravene til MEMS-enheter. I disse applikasjonene brukes bindingsteknologi for å koble sammen forskjellige materialer som silisiumskiver, glass, metaller og polymerer for å oppnå effektive og stabile funksjoner.

1. Trykksensorer og akselerometre

Innen biler, romfart, forbrukerelektronikk, etc., er MEMS trykksensorer og akselerometre mye brukt i måle- og kontrollsystemer. Bindingsprosessen brukes til å koble silisiumbrikker og sensorelementer for å sikre høy følsomhet og nøyaktighet. Disse sensorene må kunne tåle ekstreme miljøforhold, og bindeprosesser av høy kvalitet kan effektivt forhindre at materialer løsner eller ikke fungerer på grunn av temperaturendringer.

2. Mikrooptiske enheter og MEMS optiske brytere

Innen optisk kommunikasjon og laserenheter spiller MEMS optiske enheter og optiske brytere en viktig rolle. Bonding-teknologi brukes for å oppnå presis forbindelse mellom silisiumbaserte MEMS-enheter og materialer som optiske fibre og speil for å sikre effektiviteten og stabiliteten til optisk signaloverføring. Spesielt i applikasjoner med høy frekvens, bred båndbredde og langdistanseoverføring, er høyytelses bindingsteknologi avgjørende.

3. MEMS-gyroskoper og treghetssensorer

MEMS-gyroskoper og treghetssensorer er mye brukt for presis navigasjon og posisjonering i avanserte industrier som autonom kjøring, robotikk og romfart. Høypresisjonsbindingsprosesser kan sikre påliteligheten til enheter og unngå ytelsesforringelse eller feil under langsiktig drift eller høyfrekvent drift.

Nøkkelytelseskrav til bindingsteknologi i MEMS-behandling

I MEMS-behandling bestemmer kvaliteten på bindingsprosessen direkte ytelsen, levetiden og stabiliteten til enheten. For å sikre at MEMS-enheter kan fungere pålitelig i lang tid i ulike applikasjonsscenarier, må bindingsteknologi ha følgende nøkkelytelse:

1. Høy termisk stabilitet

Mange bruksmiljøer i halvlederindustrien har høye temperaturforhold, spesielt innen biler, romfart osv. Den termiske stabiliteten til bindematerialet er avgjørende og tåler temperaturendringer uten nedbrytning eller svikt.

2. Høy slitestyrke

MEMS-enheter involverer vanligvis mikromekaniske strukturer, og langvarig friksjon og bevegelse kan forårsake slitasje på koblingsdelene. Bindematerialet må ha utmerket slitestyrke for å sikre stabiliteten og effektiviteten til enheten ved langvarig bruk.

3. Høy renhet

Halvlederindustrien har svært strenge krav til materialrenhet. Enhver liten forurensning kan forårsake enhetsfeil eller ytelsesforringelse. Derfor må materialene som brukes i limingsprosessen ha ekstremt høy renhet for å sikre at enheten ikke påvirkes av ekstern forurensning under drift.

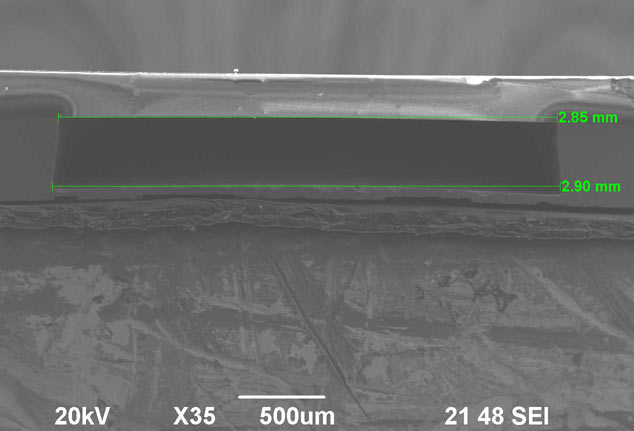

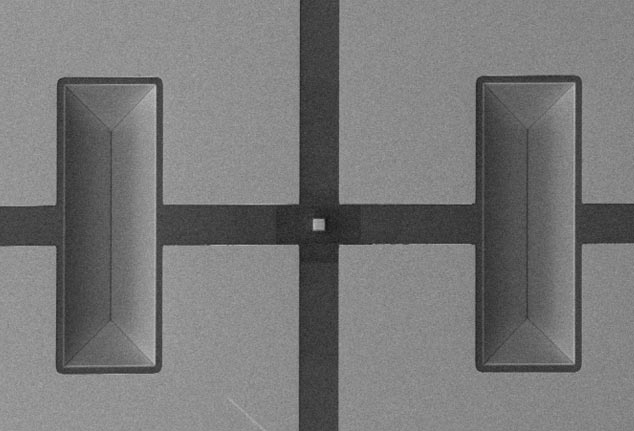

4. Nøyaktig bindingsnøyaktighet

MEMS-enheter krever ofte prosesseringsnøyaktighet på mikronnivå eller til og med nanometernivå. Bindingsprosessen må sikre nøyaktig dokking av hvert lag med materiale for å sikre at funksjonen og ytelsen til enheten ikke påvirkes.

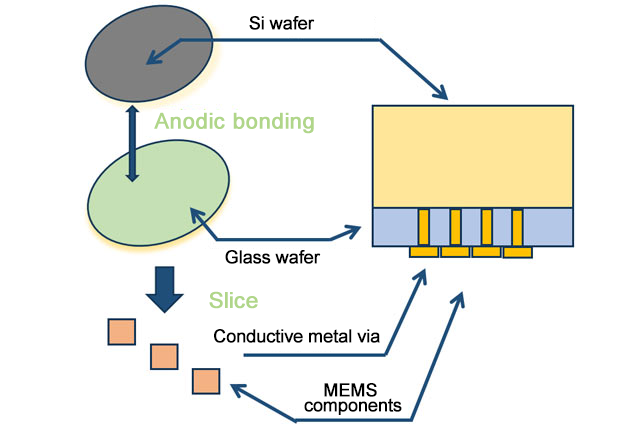

Anodisk binding

Anodisk binding:

● Gjelder for binding mellom silisiumskiver og glass, metall og glass, halvleder og legering, og halvleder og glass

Eutektoid binding:

● Gjelder materialer som PbSn, AuSn, CuSn og AuSi

Limbinding:

● Bruk spesielt lim, egnet for spesielle lim som AZ4620 og SU8

● Gjelder for 4-tommer og 6-tommer

Semicera Custom Bonding Service

Som en bransjeledende leverandør av MEMS-behandlingsløsninger, er Semicera forpliktet til å gi kunder med høy presisjon og høy stabilitet tilpassede bindingstjenester. Vår bindingsteknologi kan brukes mye i forbindelse med forskjellige materialer, inkludert silisium, glass, metall, keramikk, etc., og gir innovative løsninger for avanserte applikasjoner innen halvleder- og MEMS-feltene.

Semicera har avansert produksjonsutstyr og tekniske team, og kan tilby skreddersydde bindingsløsninger i henhold til kundenes spesifikke behov. Enten det er pålitelig tilkobling under høye temperaturer og høytrykksmiljøer, eller presis mikro-enhetsbinding, kan Semicera oppfylle ulike komplekse prosesskrav for å sikre at hvert produkt kan oppfylle de høyeste kvalitetsstandardene.

Vår tilpassede bindingstjeneste er ikke begrenset til konvensjonelle bindingsprosesser, men inkluderer også metallbinding, termisk kompresjonsbinding, limbinding og andre prosesser, som kan gi profesjonell teknisk støtte for forskjellige materialer, strukturer og applikasjonskrav. I tillegg kan Semicera også gi kundene full service fra prototypeutvikling til masseproduksjon for å sikre at alle tekniske krav til kundene kan realiseres nøyaktig.