Rask vekst av SiC enkeltkrystall ved bruk avCVD-SiC BulkKilde via sublimeringsmetode

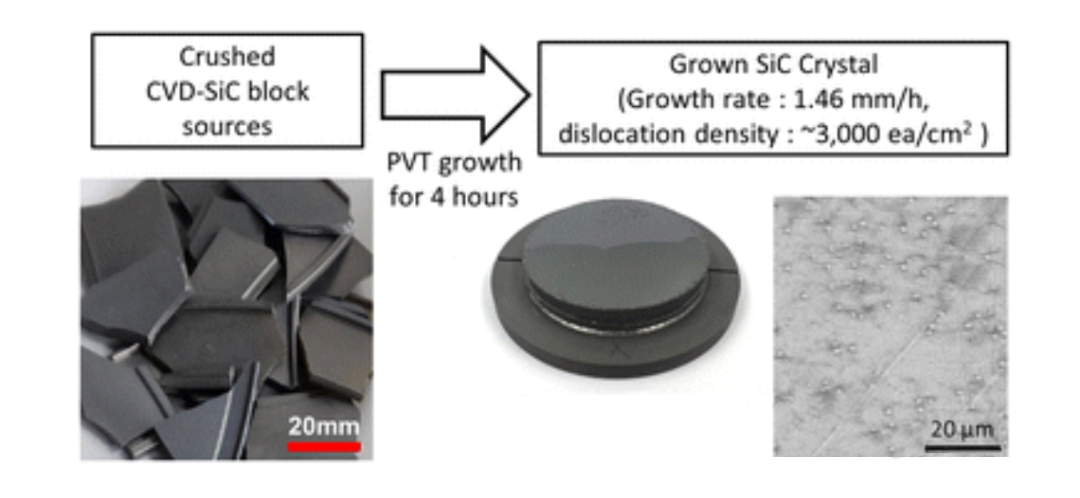

Ved å bruke resirkulertCVD-SiC blokkersom SiC-kilden ble SiC-krystaller vellykket dyrket med en hastighet på 1,46 mm/t gjennom PVT-metoden. Den dyrkede krystallens mikrorør og dislokasjonstettheter indikerer at til tross for den høye veksthastigheten, er krystallkvaliteten utmerket.

Silisiumkarbid (SiC)er en halvleder med bred båndgap med utmerkede egenskaper for applikasjoner innen høyspenning, høy effekt og høyfrekvens. Etterspørselen har vokst raskt de siste årene, spesielt innen krafthalvlederfeltet. For krafthalvlederapplikasjoner dyrkes SiC-enkeltkrystaller ved å sublimere en høyrent SiC-kilde ved 2100–2500°C, deretter omkrystalliseres på en frøkrystall ved bruk av fysisk damptransport (PVT)-metoden, etterfulgt av prosessering for å oppnå enkeltkrystallsubstrater på wafere . Tradisjonelt,SiC krystallerdyrkes ved hjelp av PVT-metoden med en veksthastighet på 0,3 til 0,8 mm/t for å kontrollere krystalliniteten, noe som er relativt sakte sammenlignet med andre enkeltkrystallmaterialer som brukes i halvlederapplikasjoner. Når SiC-krystaller dyrkes med høye veksthastigheter ved bruk av PVT-metoden, er kvalitetsforringelse inkludert karboninneslutninger, redusert renhet, polykrystallinsk vekst, korngrensedannelse og dislokasjons- og porøsitetsdefekter ikke utelukket. Derfor har rask vekst av SiC ikke blitt utviklet, og den langsomme veksthastigheten av SiC har vært en stor hindring for produktiviteten til SiC-substrater.

På den annen side har nylige rapporter om rask vekst av SiC brukt metoder for høytemperatur kjemisk dampavsetning (HTCVD) i stedet for PVT-metoden. HTCVD-metoden bruker en damp som inneholder Si og C som SiC-kilde i reaktoren. HTCVD har ennå ikke blitt brukt til storskala produksjon av SiC og krever videre forskning og utvikling for kommersialisering. Interessant nok, selv ved en høy veksthastighet på ~3 mm/t, kan SiC-enkeltkrystaller dyrkes med god krystallkvalitet ved å bruke HTCVD-metoden. I mellomtiden har SiC-komponenter blitt brukt i halvlederprosesser under tøffe miljøer som krever prosesskontroll med ekstremt høy renhet. For halvlederprosessapplikasjoner fremstilles vanligvis ~99,9999 % (~6N) renhet SiC-komponenter ved CVD-prosessen fra metyltriklorsilan (CH3Cl3Si, MTS). Til tross for den høye renheten til CVD-SiC-komponenter, har de imidlertid blitt kastet etter bruk. Nylig har kasserte CVD-SiC-komponenter blitt betraktet som SiC-kilder for krystallvekst, selv om noen utvinningsprosesser inkludert knusing og rensing fortsatt er nødvendige for å møte de høye kravene til en krystallvekstkilde. I denne studien brukte vi kasserte CVD-SiC-blokker for å resirkulere materialer som en kilde for dyrking av SiC-krystaller. CVD-SiC-blokkene for enkeltkrystallvekst ble fremstilt som størrelseskontrollerte knuste blokker, signifikant forskjellige i form og størrelse sammenlignet med det kommersielle SiC-pulveret som vanligvis brukes i PVT-prosessen, og derfor ble oppførselen til SiC-enkeltkrystallvekst forventet å være betydelig forskjellig. Før SiC enkeltkrystallveksteksperimenter ble utført, ble datasimuleringer utført for å oppnå høye veksthastigheter, og den termiske sonen ble konfigurert tilsvarende for enkeltkrystallvekst. Etter krystallvekst ble de dyrkede krystallene evaluert ved tverrsnittstomografi, mikro-Raman-spektroskopi, høyoppløselig røntgendiffraksjon og synkrotron-hvitstrålerøntgentopografi.

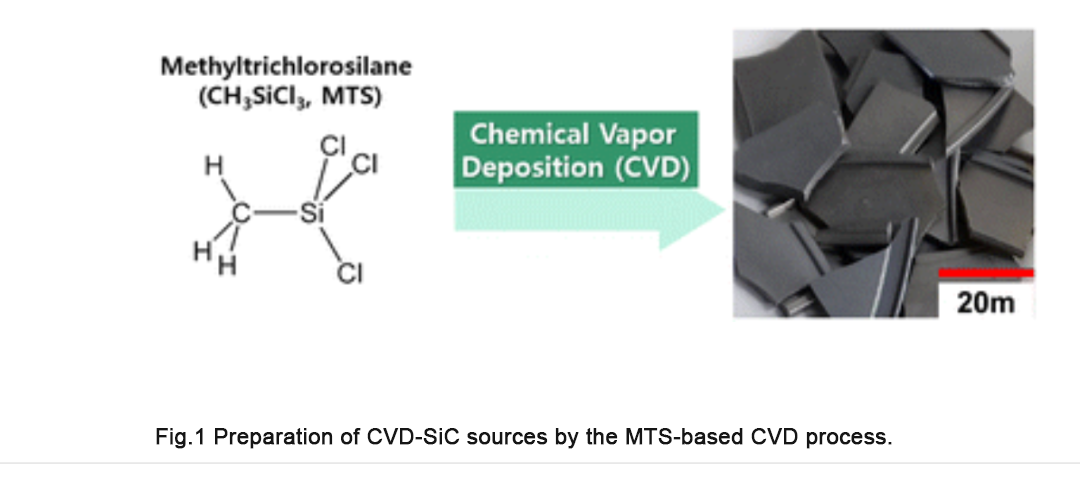

Figur 1 viser CVD-SiC-kilden brukt for PVT-vekst av SiC-krystaller i denne studien. Som beskrevet i innledningen ble CVD-SiC-komponenter syntetisert fra MTS ved CVD-prosessen og formet for halvlederbruk gjennom mekanisk prosessering. N ble dopet i CVD-prosessen for å oppnå ledningsevne for halvlederprosessapplikasjoner. Etter bruk i halvlederprosesser ble CVD-SiC-komponentene knust for å forberede kilden for krystallvekst, som vist i figur 1. CVD-SiC-kilden ble fremstilt som plater med en gjennomsnittlig tykkelse på ~0,5 mm og en gjennomsnittlig partikkelstørrelse på 49,75 mm.

Figur 1: CVD-SiC-kilde utarbeidet av den MTS-baserte CVD-prosessen.

Figur 1: CVD-SiC-kilde utarbeidet av den MTS-baserte CVD-prosessen.

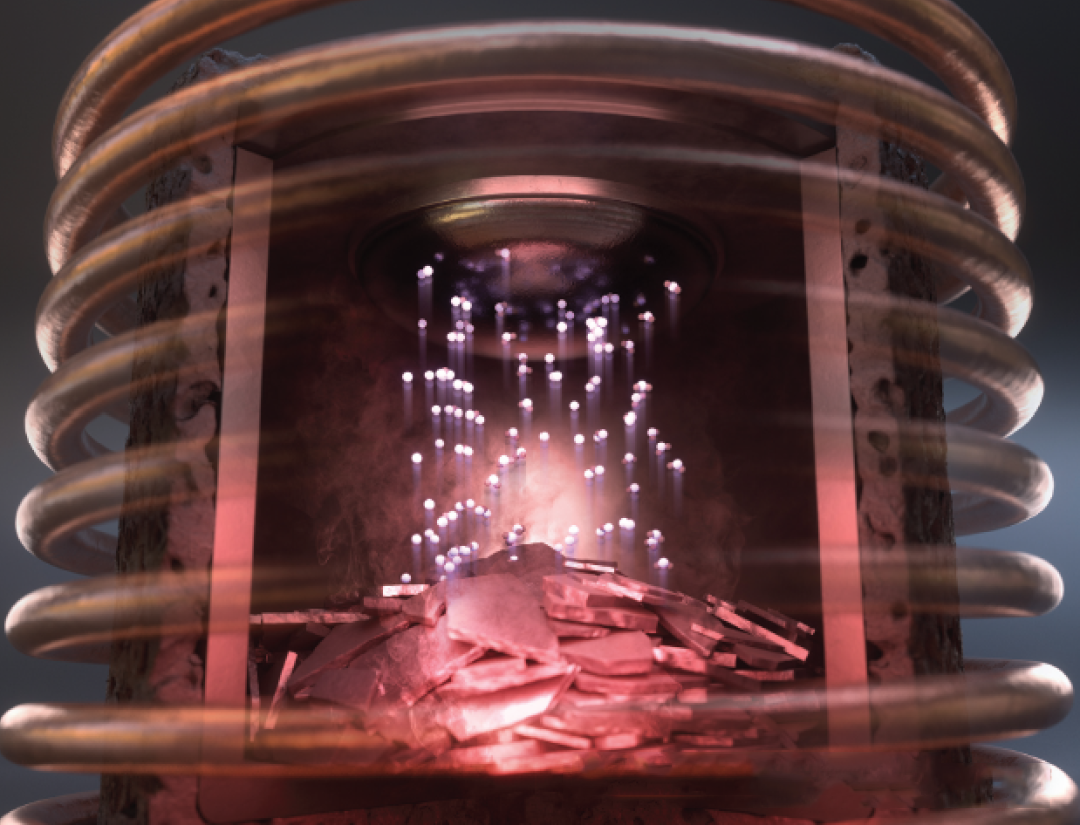

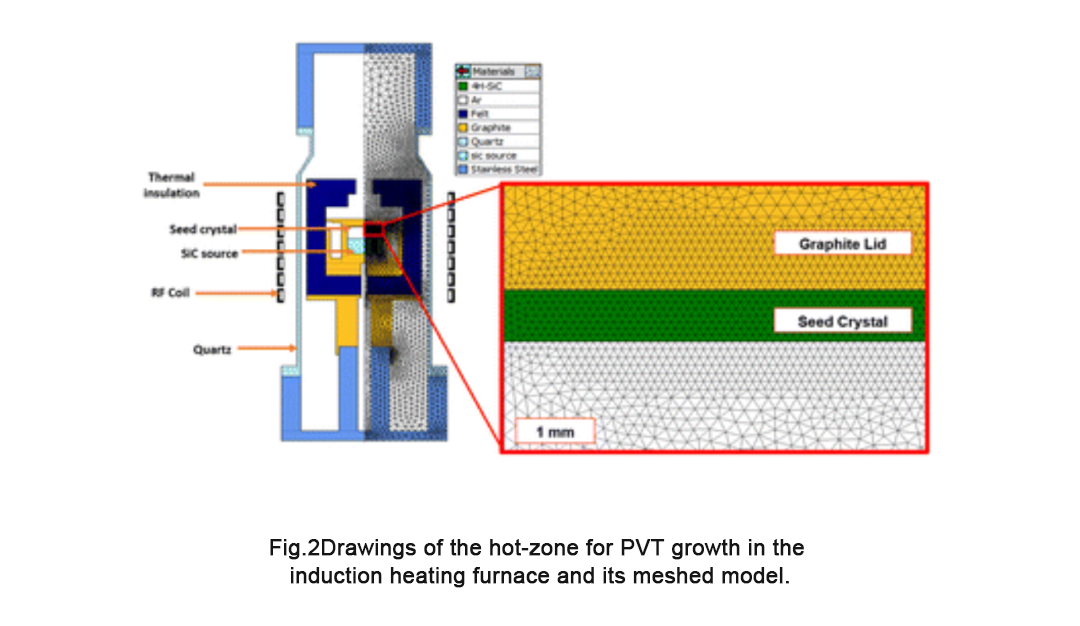

Ved å bruke CVD-SiC-kilden vist i figur 1, ble SiC-krystaller dyrket ved PVT-metoden i en induksjonsvarmeovn. For å evaluere temperaturfordelingen i den termiske sonen ble kommersiell simuleringskode VR-PVT 8.2 (STR, Serbia) brukt. Reaktoren med den termiske sonen ble modellert som en 2D aksesymmetrisk modell, som vist i figur 2, med sin mesh-modell. Alle materialer brukt i simuleringen er vist i figur 2, og deres egenskaper er oppført i tabell 1. Basert på simuleringsresultatene ble SiC-krystaller dyrket ved bruk av PVT-metoden i et temperaturområde på 2250–2350°C i en Ar-atmosfære ved 35 Torr i 4 timer. En 4° off-akse 4H-SiC wafer ble brukt som SiC-frø. De dyrkede krystallene ble evaluert ved mikro-Raman-spektroskopi (Witec, UHTS 300, Tyskland) og høyoppløselig XRD (HRXRD, X'Pert-PROMED, PANalytical, Nederland). Urenhetskonsentrasjonene i de dyrkede SiC-krystallene ble evaluert ved bruk av dynamisk sekundær ionemassespektrometri (SIMS, Cameca IMS-6f, Frankrike). Dislokasjonstettheten til de dyrkede krystallene ble evaluert ved å bruke synkrotron-hvitstrålerøntgentopografi ved Pohang-lyskilden.

Figur 2: Termisk sonediagram og maskemodell av PVT-vekst i en induksjonsvarmeovn.

Figur 2: Termisk sonediagram og maskemodell av PVT-vekst i en induksjonsvarmeovn.

Siden HTCVD- og PVT-metoder dyrker krystaller under gass-fastfase-likevekt ved vekstfronten, førte vellykket rask vekst av SiC ved HTCVD-metoden til utfordringen med rask vekst av SiC ved PVT-metoden i denne studien. HTCVD-metoden bruker en gasskilde som enkelt er strømningskontrollert, mens PVT-metoden bruker en solid kilde som ikke direkte styrer strømmen. Strømningshastigheten som gis til vekstfronten i PVT-metoden kan kontrolleres av sublimeringshastigheten til den faste kilden gjennom temperaturfordelingskontroll, men presis kontroll av temperaturfordelingen i praktiske vekstsystemer er ikke lett å oppnå.

Ved å øke kildetemperaturen i PVT-reaktoren kan veksthastigheten til SiC økes ved å øke sublimeringshastigheten til kilden. For å oppnå stabil krystallvekst er temperaturkontroll ved vekstfronten avgjørende. For å øke veksthastigheten uten å danne polykrystaller, må en høytemperaturgradient oppnås ved vekstfronten, som vist ved SiC-vekst via HTCVD-metoden. Utilstrekkelig vertikal varmeledning til baksiden av hetten bør spre den akkumulerte varmen ved vekstfronten gjennom termisk stråling til vekstflaten, noe som fører til dannelse av overflødige overflater, dvs. polykrystallinsk vekst.

Både masseoverførings- og rekrystalliseringsprosesser i PVT-metoden ligner veldig på HTCVD-metoden, selv om de er forskjellige i SiC-kilden. Dette betyr at rask vekst av SiC også er oppnåelig når sublimeringshastigheten til SiC-kilden er tilstrekkelig høy. Imidlertid har det flere utfordringer å oppnå SiC-enkelkrystaller av høy kvalitet under høye vekstforhold via PVT-metoden. Kommersielle pulvere inneholder vanligvis en blanding av små og store partikler. På grunn av overflateenergiforskjeller har små partikler relativt høye urenhetskonsentrasjoner og sublimerer før store partikler, noe som fører til høye urenhetskonsentrasjoner i de tidlige vekststadiene av krystallen. I tillegg, ettersom fast SiC brytes ned til damparter som C og Si, SiC2 og Si2C ved høye temperaturer, dannes fast C uunngåelig når SiC-kilden sublimerer i PVT-metoden. Hvis det dannede faste C er lite og lett nok, under raske vekstforhold, kan små C-partikler, kjent som "C-støv", transporteres til krystalloverflaten ved sterk masseoverføring, noe som resulterer i inneslutninger i den vokste krystallen. Derfor, for å redusere metallurenheter og C-støv, bør partikkelstørrelsen til SiC-kilden generelt kontrolleres til en diameter på mindre enn 200 μm, og veksthastigheten bør ikke overstige ~0,4 mm/t for å opprettholde langsom masseoverføring og utelukke flyting C støv. Metallurenheter og C-støv fører til nedbrytning av dyrkede SiC-krystaller, som er hovedhindringene for rask vekst av SiC via PVT-metoden.

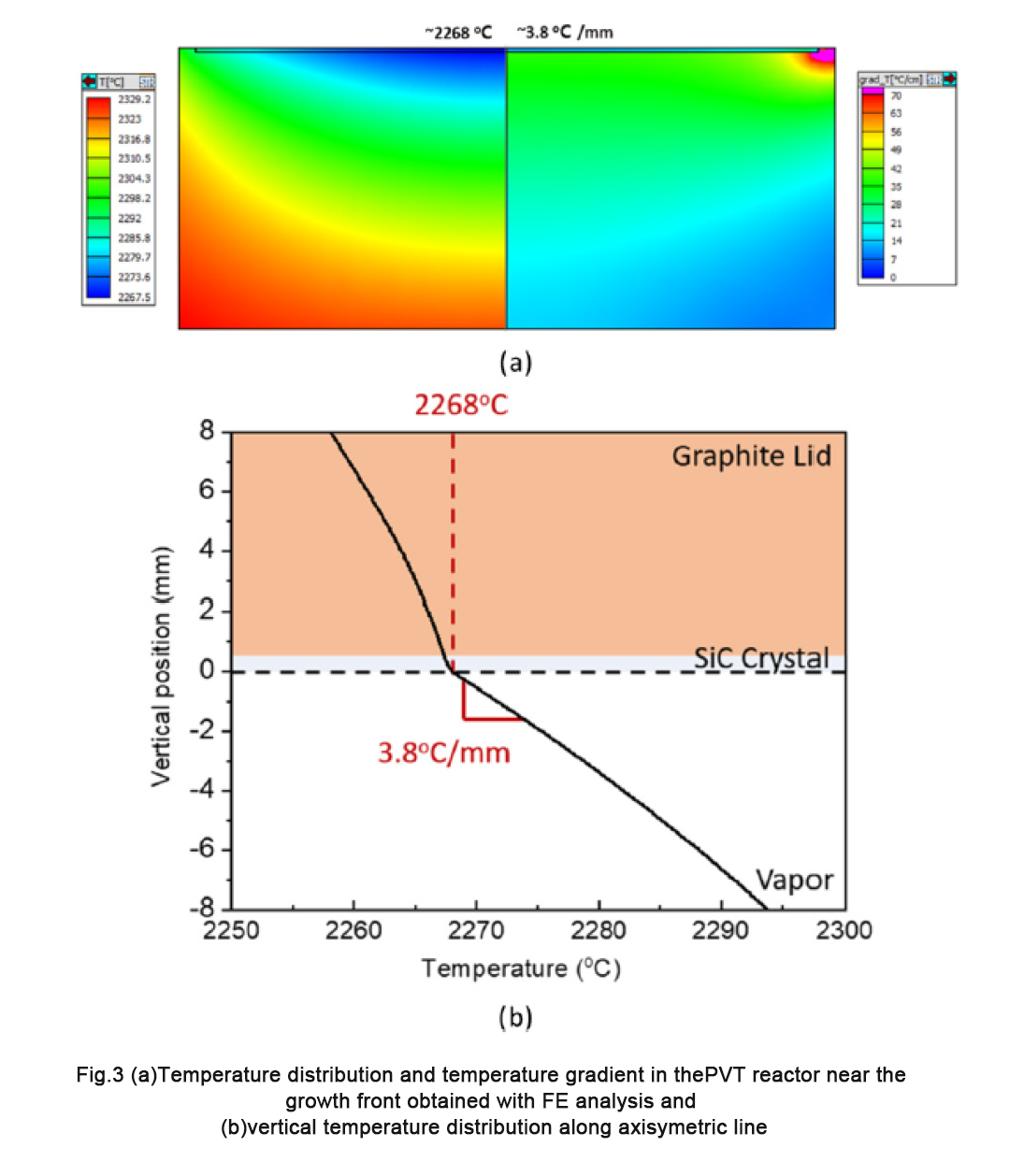

I denne studien ble det brukt knuste CVD-SiC-kilder uten små partikler, noe som eliminerte flytende C-støv under sterk masseoverføring. Dermed ble den termiske sonestrukturen designet ved hjelp av multifysikksimuleringsbasert PVT-metode for å oppnå rask SiC-vekst, og den simulerte temperaturfordelingen og temperaturgradienten er vist i figur 3a.

Figur 3: (a) Temperaturfordeling og temperaturgradient nær vekstfronten til PVT-reaktoren oppnådd ved endelig elementanalyse, og (b) vertikal temperaturfordeling langs den aksesymmetriske linjen.

Sammenlignet med typiske termiske soneinnstillinger for dyrking av SiC-krystaller med en veksthastighet på 0,3 til 0,8 mm/t under en liten temperaturgradient på mindre enn 1 °C/mm, har de termiske soneinnstillingene i denne studien en relativt stor temperaturgradient på ~∼ 3,8 °C/mm ved en veksttemperatur på ~2268 °C. Temperaturgradientverdien i denne studien er sammenlignbar med den raske veksten av SiC med en hastighet på 2,4 mm/t ved bruk av HTCVD-metoden, hvor temperaturgradienten er satt til ~14 °C/mm. Fra den vertikale temperaturfordelingen vist i figur 3b, bekreftet vi at ingen omvendt temperaturgradient som kunne danne polykrystaller var tilstede nær vekstfronten, som beskrevet i litteraturen.

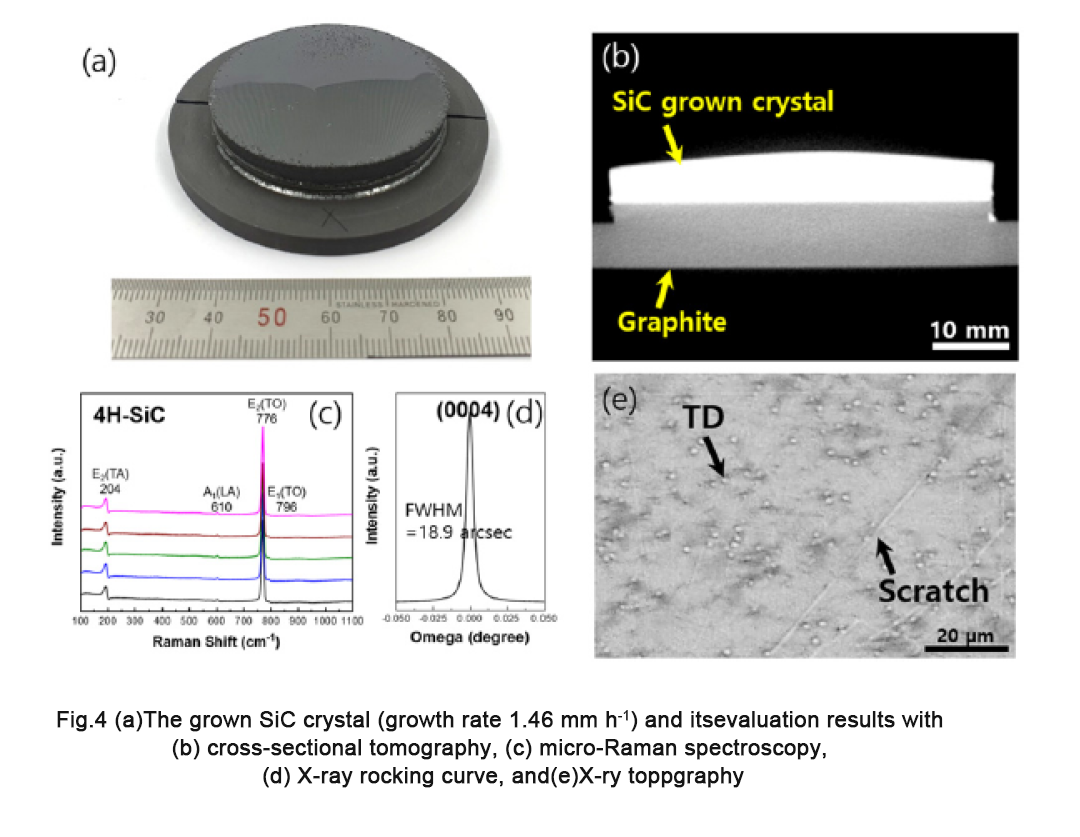

Ved å bruke PVT-systemet ble SiC-krystaller dyrket fra CVD-SiC-kilden i 4 timer, som vist i figur 2 og 3. En representativ SiC-krystallvekst fra den dyrkede SiC er vist i figur 4a. Tykkelsen og veksthastigheten til SiC-krystallen vist i figur 4a er henholdsvis 5,84 mm og 1,46 mm/t. Virkningen av SiC-kilden på kvaliteten, polytypen, morfologien og renheten til den dyrkede SiC-krystallen vist i figur 4a ble undersøkt, som vist i figur 4b-e. Tverrsnittstomografibildet i figur 4b viser at krystallveksten var konveksformet på grunn av de suboptimale vekstforholdene. Imidlertid identifiserte mikro-Raman-spektroskopien i figur 4c den dyrkede krystallen som en enkelt fase av 4H-SiC uten noen polytype-inneslutninger. FWHM-verdien for (0004)-toppen oppnådd fra røntgenvippekurveanalysen var 18,9 buesekunder, noe som også bekrefter god krystallkvalitet.

Figur 4: (a) Vokst SiC-krystall (veksthastighet på 1,46 mm/t) og evalueringsresultatene med (b) tverrsnittstomografi, (c) mikro-Raman-spektroskopi, (d) røntgenvippekurve, og ( e) Røntgentopografi.

Figur 4e viser den hvite stråle-røntgen-topografien som identifiserer riper og gjengingsforskyvninger i den polerte waferen til den vokste krystallen. Dislokasjonstettheten til den dyrkede krystallen ble målt til å være ~3000 ea/cm², noe høyere enn dislokasjonstettheten til frøkrystallen, som var ~2000 ea/cm². Den dyrkede krystallen ble bekreftet å ha relativt lav dislokasjonstetthet, sammenlignbar med krystallkvaliteten til kommersielle wafere. Interessant nok ble rask vekst av SiC-krystaller oppnådd ved bruk av PVT-metoden med en knust CVD-SiC-kilde under en stor temperaturgradient. Konsentrasjonene av B, Al og N i de dyrkede krystallene var henholdsvis 2,18 × 1016, 7,61 × 1015 og 1,98 × 1019 atomer/cm3. Konsentrasjonen av P i den dyrkede krystallen var under deteksjonsgrensen (<1,0 × 10¹4 atomer/cm³). Urenhetskonsentrasjonene var tilstrekkelig lave for ladningsbærere, bortsett fra N, som med hensikt ble dopet under CVD-prosessen.

Selv om krystallveksten i denne studien var liten skala med tanke på kommersielle produkter, har den vellykkede demonstrasjonen av rask SiC-vekst med god krystallkvalitet ved bruk av CVD-SiC-kilden gjennom PVT-metoden betydelige implikasjoner. Siden CVD-SiC-kilder, til tross for deres utmerkede egenskaper, er kostnadskonkurransedyktige ved å resirkulere kasserte materialer, forventer vi at de brukes utstrakt som en lovende SiC-kilde for å erstatte SiC-pulverkilder. For å bruke CVD-SiC-kilder for rask vekst av SiC, er det nødvendig med optimalisering av temperaturfordelingen i PVT-systemet, noe som stiller ytterligere spørsmål for fremtidig forskning.

Konklusjon

I denne studien ble den vellykkede demonstrasjonen av rask SiC-krystallvekst ved bruk av knuste CVD-SiC-blokker under høytemperaturgradientforhold gjennom PVT-metoden oppnådd. Interessant nok ble den raske veksten av SiC-krystaller realisert ved å erstatte SiC-kilden med PVT-metoden. Denne metoden forventes å øke produksjonseffektiviteten til SiC-enkeltkrystaller i stor skala, til slutt redusere enhetskostnadene for SiC-substrater og fremme utbredt bruk av kraftenheter med høy ytelse.

Innleggstid: 19. juli-2024