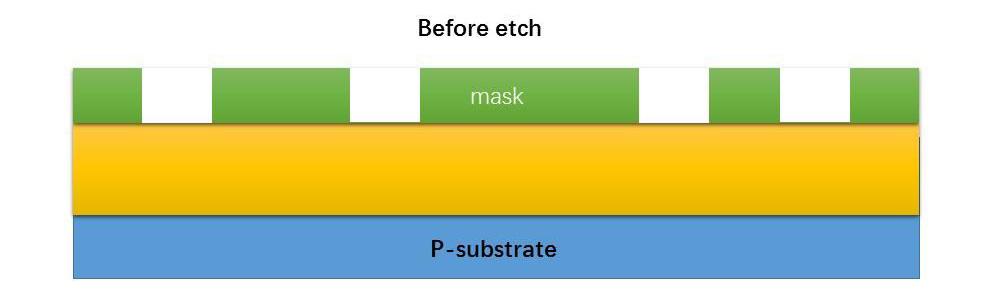

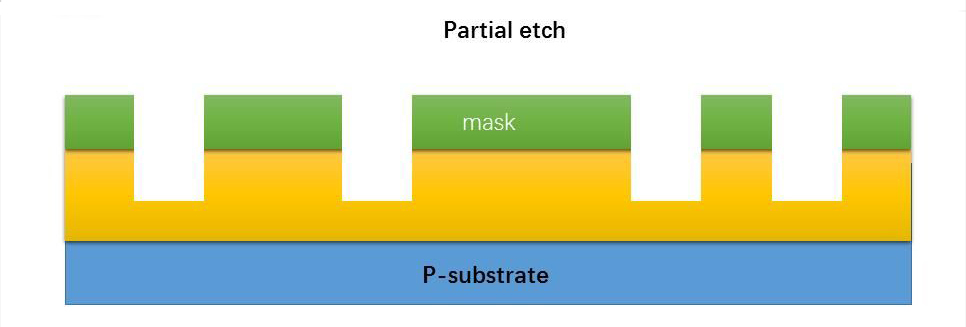

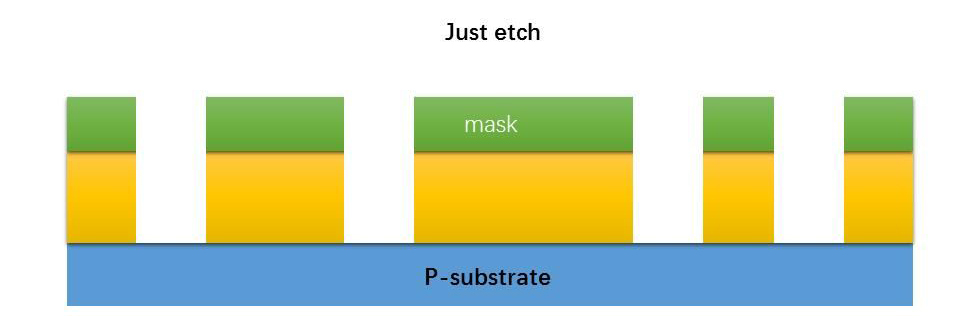

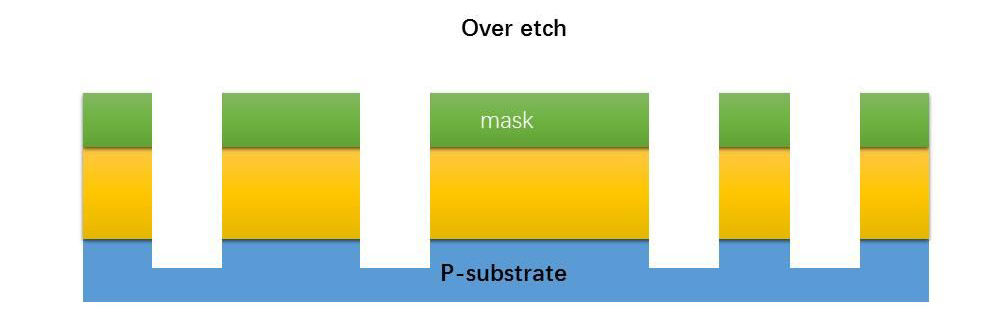

Tørr etsingsprosess består vanligvis av fire grunnleggende tilstander: før etsing, delvis etsing, bare etsing og overetsing. Hovedkarakteristikkene er etsehastighet, selektivitet, kritisk dimensjon, uniformitet og endepunktdeteksjon.

Figur 1 Før etsing

Figur 2 Delvis etsing

Figur 3 Bare etsing

Figur 4 Overetsing

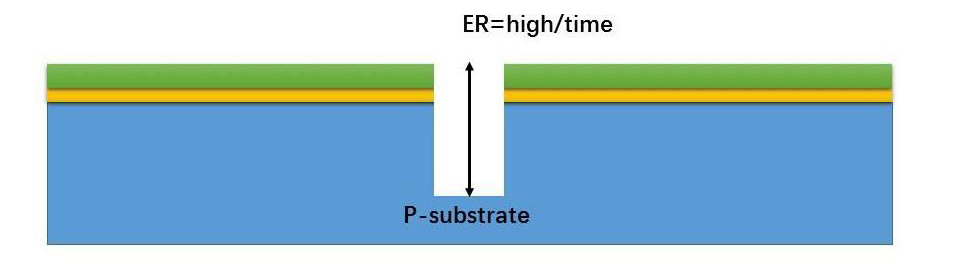

(1) Etsehastighet: dybden eller tykkelsen på det etsede materialet fjernet per tidsenhet.

Figur 5 Diagram for etsningshastighet

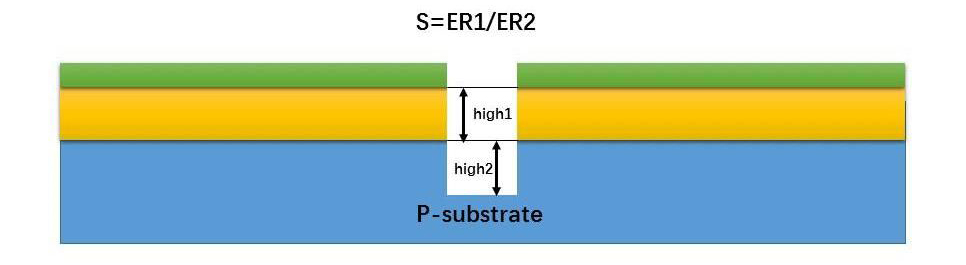

(2) Selektivitet: forholdet mellom etsningshastigheter for forskjellige etsematerialer.

Figur 6 Selektivitetsdiagram

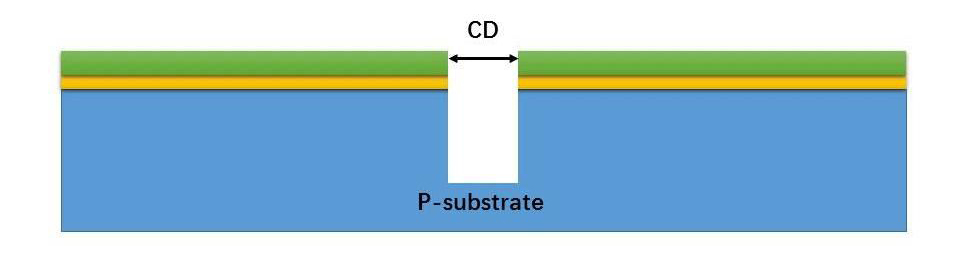

(3) Kritisk dimensjon: størrelsen på mønsteret i et bestemt område etter at etsningen er fullført.

Figur 7 Kritisk dimensjonsdiagram

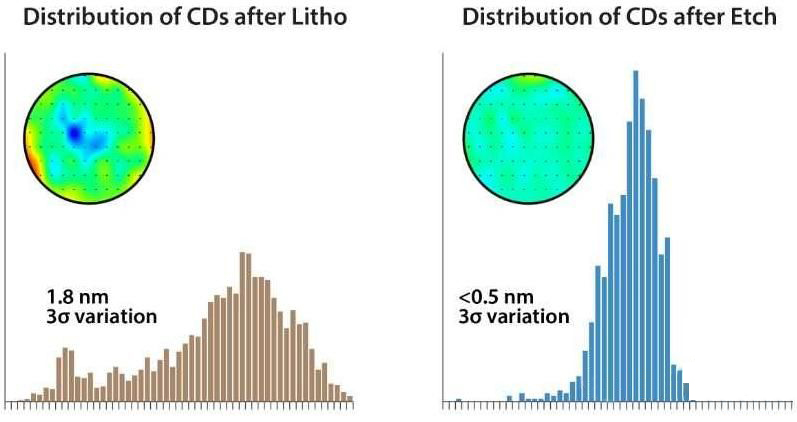

(4) Ensartethet: for å måle ensartetheten til den kritiske etsningsdimensjonen (CD), generelt preget av hele kartet over CD, er formelen: U=(Maks-Min)/2*AVG.

Figur 8 Skjematisk diagram for enhetlighet

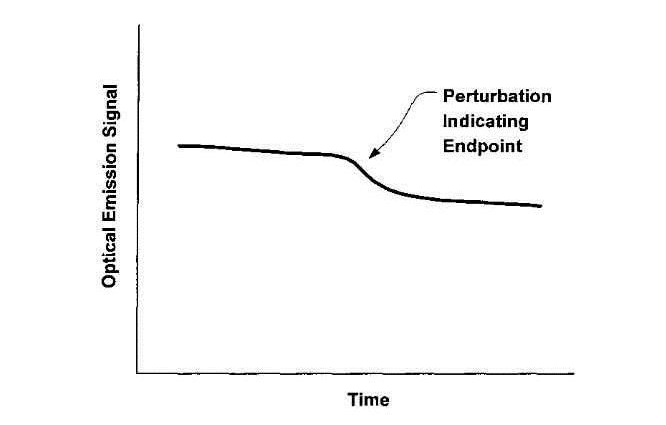

(5) Sluttpunktdeteksjon: Under etseprosessen oppdages endringen i lysintensiteten konstant. Når en viss lysintensitet stiger eller faller betydelig, avsluttes etsingen for å markere fullføringen av et visst lag med filmetsing.

Figur 9 Skjema for endepunkt

Ved tørretsing eksiteres gassen med høy frekvens (hovedsakelig 13,56 MHz eller 2,45 GHz). Ved et trykk på 1 til 100 Pa er dens gjennomsnittlige frie bane flere millimeter til flere centimeter. Det er tre hovedtyper av tørr etsing:

•Fysisk tørr etsing: akselererte partikler sliter fysisk på waferoverflaten

•Kjemisk tørr etsing: gass reagerer kjemisk med waferoverflaten

•Kjemisk fysisk tørr etsing: fysisk etseprosess med kjemiske egenskaper

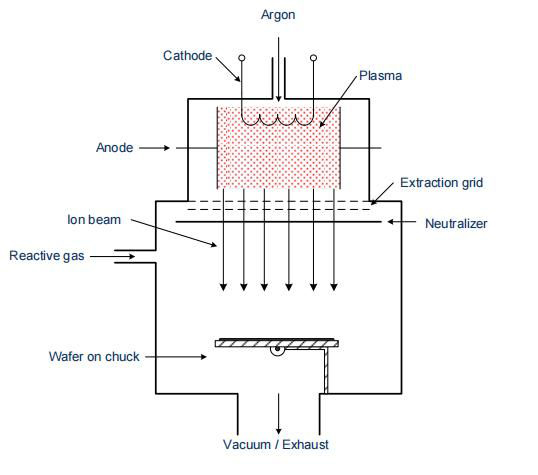

1. Ionestråleetsing

Ionestråleetsing (Ion Beam Etching) er en fysisk tørr prosesseringsprosess som bruker en høyenergi argonionestråle med en energi på ca. 1 til 3 keV for å bestråle materialoverflaten. Energien til ionestrålen får den til å støte og fjerne overflatematerialet. Etseprosessen er anisotropisk når det gjelder vertikale eller skrå innfallende ionestråler. På grunn av mangelen på selektivitet er det imidlertid ingen klar forskjell mellom materialer på forskjellige nivåer. De genererte gassene og de etsede materialene tømmes ut av vakuumpumpen, men siden reaksjonsproduktene ikke er gasser, avsettes partikler på waferen eller kammerveggene.

For å forhindre dannelse av partikler, kan en andre gass innføres i kammeret. Denne gassen vil reagere med argonionene og forårsake en fysisk og kjemisk etseprosess. En del av gassen vil reagere med overflatematerialet, men den vil også reagere med de polerte partiklene for å danne gassformige biprodukter. Nesten alle typer materialer kan etses med denne metoden. På grunn av den vertikale strålingen er slitasjen på de vertikale veggene svært liten (høy anisotropi). På grunn av dens lave selektivitet og langsomme etsehastighet, brukes denne prosessen sjelden i dagens halvlederproduksjon.

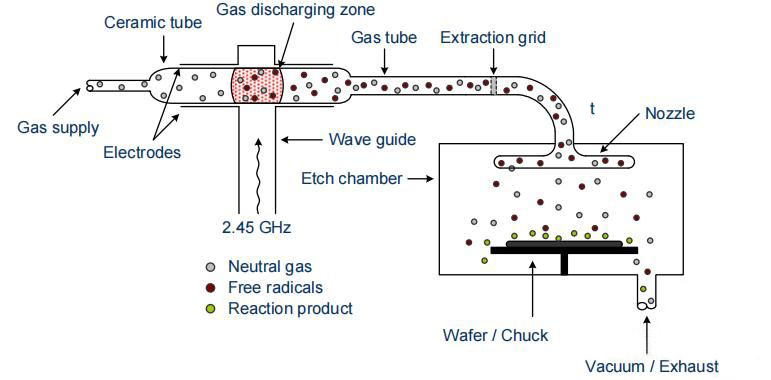

2. Plasma-etsing

Plasma-etsing er en absolutt kjemisk etsingsprosess, også kjent som kjemisk tørretsing. Dens fordel er at den ikke forårsaker ioneskade på waferoverflaten. Siden de aktive artene i etsegassen er fri til å bevege seg og etseprosessen er isotrop, er denne metoden egnet for å fjerne hele filmlaget (for eksempel rengjøring av baksiden etter termisk oksidasjon).

En nedstrømsreaktor er en type reaktor som vanligvis brukes til plasmaetsing. I denne reaktoren genereres plasmaet ved slagionisering i et høyfrekvent elektrisk felt på 2,45GHz og separeres fra waferen.

I gassutslippsområdet genereres ulike partikler på grunn av støt og eksitasjon, inkludert frie radikaler. Frie radikaler er nøytrale atomer eller molekyler med umettede elektroner, så de er svært reaktive. I plasmaetseprosessen brukes ofte noen nøytrale gasser, som tetrafluormetan (CF4), som introduseres i gassutslippsområdet for å generere aktive stoffer ved ionisering eller nedbrytning.

For eksempel, i CF4-gass, introduseres den i gassutslippsområdet og spaltes til fluorradikaler (F) og karbondifluoridmolekyler (CF2). Tilsvarende kan fluor (F) spaltes fra CF4 ved å tilsette oksygen (O2).

2 CF4 + O2 —> 2 COF2 + 2 F2

Fluormolekylet kan dele seg i to uavhengige fluoratomer under energien til gassutslippsregionen, som hver er et fluorradikal. Siden hvert fluoratom har syv valenselektroner og har en tendens til å oppnå den elektroniske konfigurasjonen av en inert gass, er de alle veldig reaktive. I tillegg til frie nøytrale fluorradikaler vil det være ladede partikler som CF+4, CF+3, CF+2 osv. i gassutslippsområdet. Deretter føres alle disse partiklene og frie radikalene inn i etsekammeret gjennom det keramiske røret.

De ladede partiklene kan blokkeres av ekstraksjonsgitter eller rekombinert i prosessen med å danne nøytrale molekyler for å kontrollere deres oppførsel i etsekammeret. Frie fluorradikaler vil også gjennomgå delvis rekombinasjon, men er fortsatt aktive nok til å komme inn i etsekammeret, reagere kjemisk på waferoverflaten og forårsake materialstripping. Andre nøytrale partikler deltar ikke i etseprosessen og forbrukes sammen med reaksjonsproduktene.

Eksempler på tynne filmer som kan etses i plasmaetsing:

• Silisium: Si + 4F—> SiF4

• Silisiumdioksid: SiO2 + 4F—> SiF4 + O2

• Silisiumnitrid: Si3N4 + 12F—> 3SiF4 + 2N2

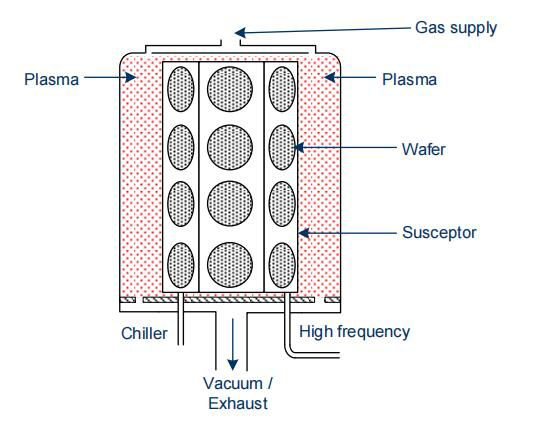

3. Reaktiv ionetsing (RIE)

Reaktiv ionetsing er en kjemisk-fysisk etseprosess som meget nøyaktig kan kontrollere selektivitet, etseprofil, etsehastighet, ensartethet og repeterbarhet. Den kan oppnå isotrope og anisotrope etseprofiler og er derfor en av de viktigste prosessene for å bygge ulike tynne filmer i halvlederproduksjon.

Under RIE plasseres waferen på en høyfrekvent elektrode (HF-elektrode). Gjennom slagionisering genereres et plasma der frie elektroner og positivt ladede ioner eksisterer. Hvis en positiv spenning påføres HF-elektroden, samler de frie elektronene seg på elektrodeoverflaten og kan ikke forlate elektroden igjen på grunn av deres elektronaffinitet. Derfor lades elektrodene til -1000V (forspenning) slik at de langsomme ionene ikke kan følge det raskt skiftende elektriske feltet til den negativt ladede elektroden.

Under ioneetsing (RIE), hvis den gjennomsnittlige frie banen til ionene er høy, treffer de waferoverflaten i en nesten vinkelrett retning. På denne måten slår de akselererte ionene ut materialet og danner en kjemisk reaksjon gjennom fysisk etsing. Siden sideveggene ikke påvirkes, forblir etseprofilen anisotropisk og overflateslitasjen er liten. Selektiviteten er imidlertid ikke særlig høy fordi den fysiske etseprosessen også skjer. I tillegg forårsaker akselerasjonen av ionene skade på waferoverflaten, noe som krever termisk gløding for å reparere.

Den kjemiske delen av etseprosessen fullføres ved at frie radikaler reagerer med overflaten og ionene fysisk treffer materialet slik at det ikke avsettes på nytt på skiven eller kammerveggene, og unngår gjenavsetningsfenomenet som ionestråleetsing. Ved økning av gasstrykket i etsekammeret reduseres den midlere frie banen til ionene, noe som øker antallet kollisjoner mellom ionene og gassmolekylene, og ionene spres i flere forskjellige retninger. Dette resulterer i mindre retningsbestemt etsing, noe som gjør etseprosessen mer kjemisk.

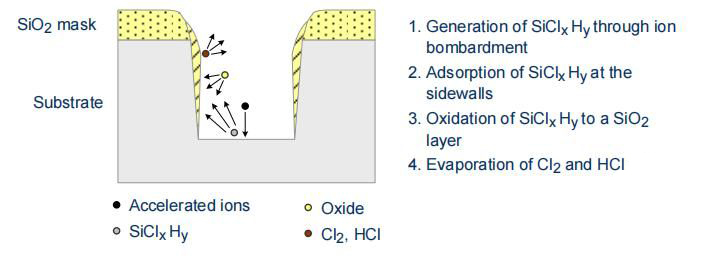

Anisotropiske etseprofiler oppnås ved å passivere sideveggene under silisiumetsing. Oksygen føres inn i etsekammeret, hvor det reagerer med det etsede silisiumet for å danne silisiumdioksyd, som avsettes på de vertikale sideveggene. På grunn av ionebombardement fjernes oksidlaget på de horisontale områdene, noe som lar den laterale etseprosessen fortsette. Denne metoden kan kontrollere formen på etseprofilen og brattheten til sideveggene.

Etsehastigheten påvirkes av faktorer som trykk, HF-generatoreffekt, prosessgass, faktisk gassstrømningshastighet og wafertemperatur, og variasjonsområdet holdes under 15 %. Anisotropi øker med økende HF-effekt, synkende trykk og synkende temperatur. Ensartetheten til etseprosessen bestemmes av gassen, elektrodeavstanden og elektrodematerialet. Hvis elektrodeavstanden er for liten, kan ikke plasmaet spres jevnt, noe som resulterer i ujevnhet. Økning av elektrodeavstanden reduserer etsehastigheten fordi plasmaet er fordelt i et større volum. Karbon er det foretrukne elektrodematerialet fordi det produserer et jevnt anstrengt plasma slik at kanten av skiven påvirkes på samme måte som midten av skiven.

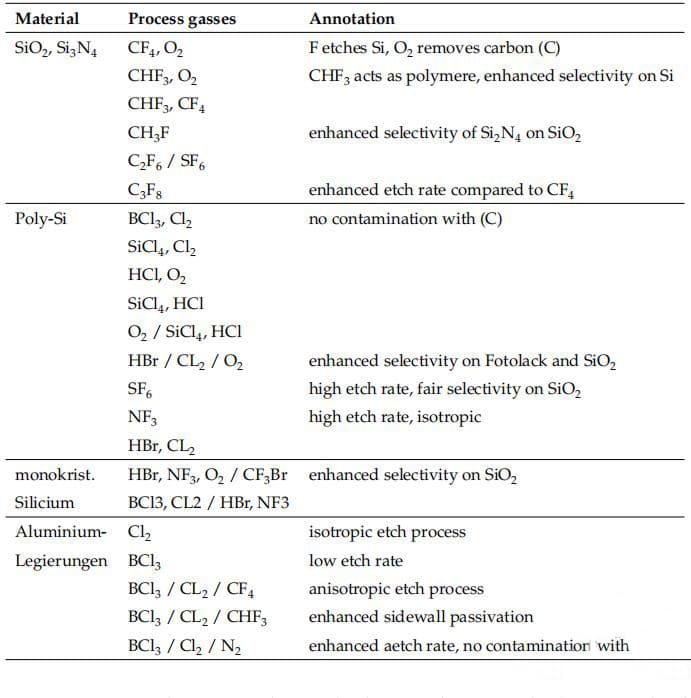

Prosessgassen spiller en viktig rolle i selektivitet og etsehastighet. For silisium og silisiumforbindelser brukes hovedsakelig fluor og klor for å oppnå etsing. Å velge riktig gass, justere gassstrøm og trykk og kontrollere andre parametere som temperatur og kraft i prosessen kan oppnå ønsket etsehastighet, selektivitet og ensartethet. Optimaliseringen av disse parameterne justeres vanligvis for ulike bruksområder og materialer.

Etseprosessen er ikke begrenset til én gass, gassblanding eller faste prosessparametere. For eksempel kan det native oksidet på polysilisium fjernes først med høy etsehastighet og lav selektivitet, mens polysilisium kan etses senere med høyere selektivitet i forhold til de underliggende lagene.

————————————————————————————————————————————————— ———————————

Semicera kan gigrafitt deler, myk/stiv filt, silisiumkarbiddeler,CVD silisiumkarbiddeler,ogSiC/TaC-belagte deler med om 30 dager.

Hvis du er interessert i de ovennevnte halvlederproduktene,ikke nøl med å kontakte oss første gang.

Tlf.: +86-13373889683

WhatsAPP:+86-15957878134

Email: sales01@semi-cera.com

Innleggstid: 12. september 2024